随着国家对制药行业节能减排要求的日益严格,工厂能源管理系统(EMS)已成为企业优化能源使用、降低生产成本的关键工具。本文以江苏某制药企业生产车间为例,探讨了工厂能源管理系统的应用情况,并聚焦于信息系统集成服务在实施过程中的角色与成效。

一、制药企业能源管理挑战与需求

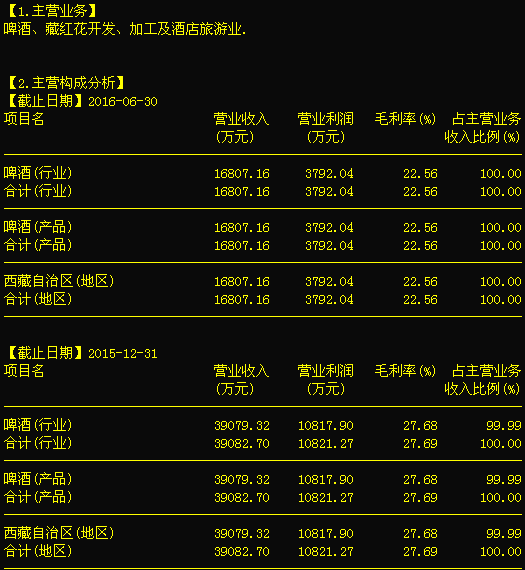

江苏该制药企业生产车间涉及发酵、提取、纯化等多个高能耗环节,能源消耗占企业总成本的25%以上。传统能源管理方式依赖人工抄表和分散控制,存在数据不实时、分析不精准、响应滞后等问题。企业迫切需要一套集成的能源管理系统,以实现:

- 实时监测水、电、蒸汽等能源介质的消耗情况;

- 分析能源使用效率,识别节能潜力;

- 集成生产设备数据,优化能源调度;

- 满足GMP(药品生产质量管理规范)对能源管理的合规要求。

二、工厂能源管理系统的架构与功能

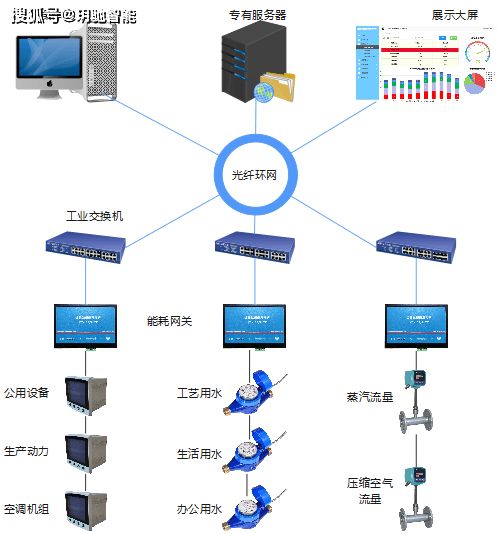

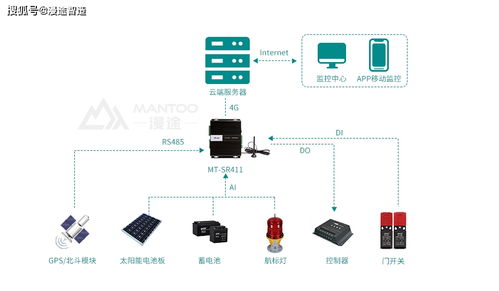

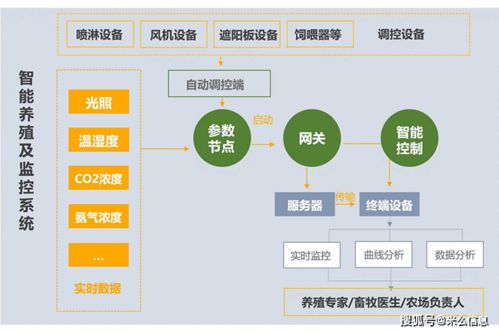

在信息系统集成服务的支持下,该企业部署了基于物联网和云平台的EMS,系统架构包括:

- 感知层:通过智能电表、流量计、温湿度传感器等设备采集能源数据;

- 网络层:利用工业以太网和5G技术实现数据传输;

- 平台层:集成数据存储、分析和可视化模块,提供能耗监控、能效分析和预警功能;

- 应用层:支持PC端和移动端访问,便于管理人员实时决策。

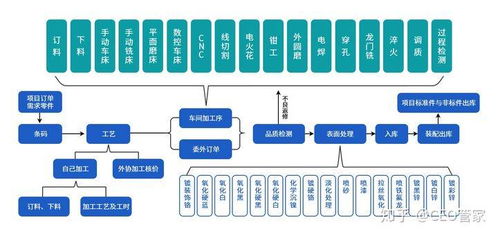

系统核心功能包括:

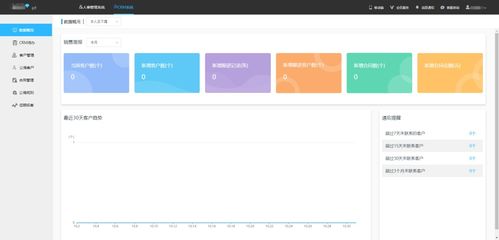

- 能源数据实时采集与监控:对车间各区域的能耗进行24小时不间断监测;

- 能效分析与优化:通过大数据分析,识别能源浪费点,提出改进建议;

- 生产与能源协同管理:集成MES(制造执行系统)数据,实现生产计划与能源调度的联动;

- 报表与合规管理:自动生成能源报告,满足环保和GMP要求。

三、信息系统集成服务的关键作用

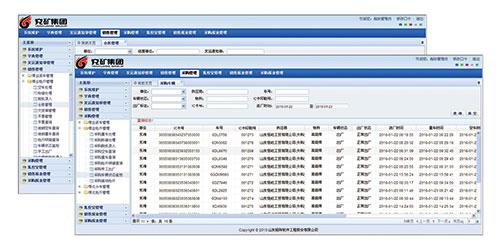

在该项目中,信息系统集成服务发挥了桥梁作用,确保了EMS与现有系统的无缝对接:

- 数据整合:将能源数据与企业ERP、MES等系统集成,实现信息共享;

- 协议适配:解决不同设备通信协议的兼容性问题,确保数据准确传输;

- 定制开发:根据企业需求,开发能源预警和优化调度模块;

- 培训与运维:提供系统操作培训和后期维护服务,保障系统稳定运行。

四、应用成效与未来展望

通过EMS的实施,该制药企业取得了显著成效:

- 能源成本降低15%,年节约能源费用超过200万元;

- 生产效率提升10%,通过能源与生产协同优化减少了停机时间;

- 碳排放量下降12%,助力企业实现绿色转型。

未来,企业计划进一步深化信息系统集成,引入人工智能技术实现预测性能源管理,并扩展至全厂范围,打造智慧能源生态。

结论:工厂能源管理系统结合专业的信息系统集成服务,不仅帮助江苏该制药企业解决了能源管理痛点,还推动了生产过程的智能化与绿色化。这一案例为同行提供了可借鉴的经验,凸显了集成服务在数字化转型中的核心价值。